Vor dem Bau eines Spritzgusswerkzeuges steht unter anderem die Frage, aus welchem Werkstoff das Werkzeug erstellt werden soll. Angesichts der beträchtlichen Investitionen in die Formenproduktion ist diese Entscheidung von hoher Tragweite, da die Erstellung einer zweiten Form enorm kostspielig ist. Daher ist es umso bedeutender, eine informierte Entscheidung zu treffen, die nicht nur die Anforderungen an die herzustellenden Teile, sondern auch das aktuelle Entwicklungsstadium Ihres Projekts berücksichtigt.

In diesem Beitrag erläutern wir kurz, welche Punkte bei der Materialwahl betrachtet werden sollten, um unnötigen Kosten zu vermeiden. Dafür stellen wir einige Pro- und Contra-Argumente zusammen.

Aluminium-Werkzeuge - Ideal für einfache Bauteile und Kleinserien

Der Einsatz von Aluminium im Werkzeugbau kann bei Kleinserien große Kostenvorteile bieten. Diese Formen lassen sich schneller und kostengünstiger maschinell bearbeiten und entfalten ihre Vorteile daher vor allem bei der Produktion von großvolumigen und wenig komplexen Formen. Die Kostenvorteile fallen jedoch mit steigender Komplexität der Bauteile jedoch geringer aus, da die Zeit für die Konstruktion und Nebenzeiten (Rüsten von Maschinen, Montage und Kontrolle, etc.) im Vergleich zur maschinellen Bearbeitungszeit einen größeren Anteil einnimmt.

Aluminiumformen haben eine bessere Wärmeleitfähigkeit, welche unter bestimmten Voraussetzungen eine deutlich kürzere Zykluszeit beim Spritzguss und damit geringere Teilekosten erzielt. Der Hauptnachteil liegt in der Verschleißfestigkeit, welche deutlich geringer ist als bei Stahlformen. Üblicherweise sind Aluminiumformen für Schusszahlen <50.000 ausgelegt. Zusätzlich können bestimmte Materialien und Oberflächenstrukturen die Lebensdauer von Aluminiumformen deutlich geringer ausfallen lassen.

Sind für einen Artikel nur geringe Bedarfe absehbar, können Aluminiumformen die kostengünstigste Variante sein, sofern sichergestellt werden kann, dass die Materialeigenschaften kein Problem bei der Herstellung der Bauteilgeometrien sind.

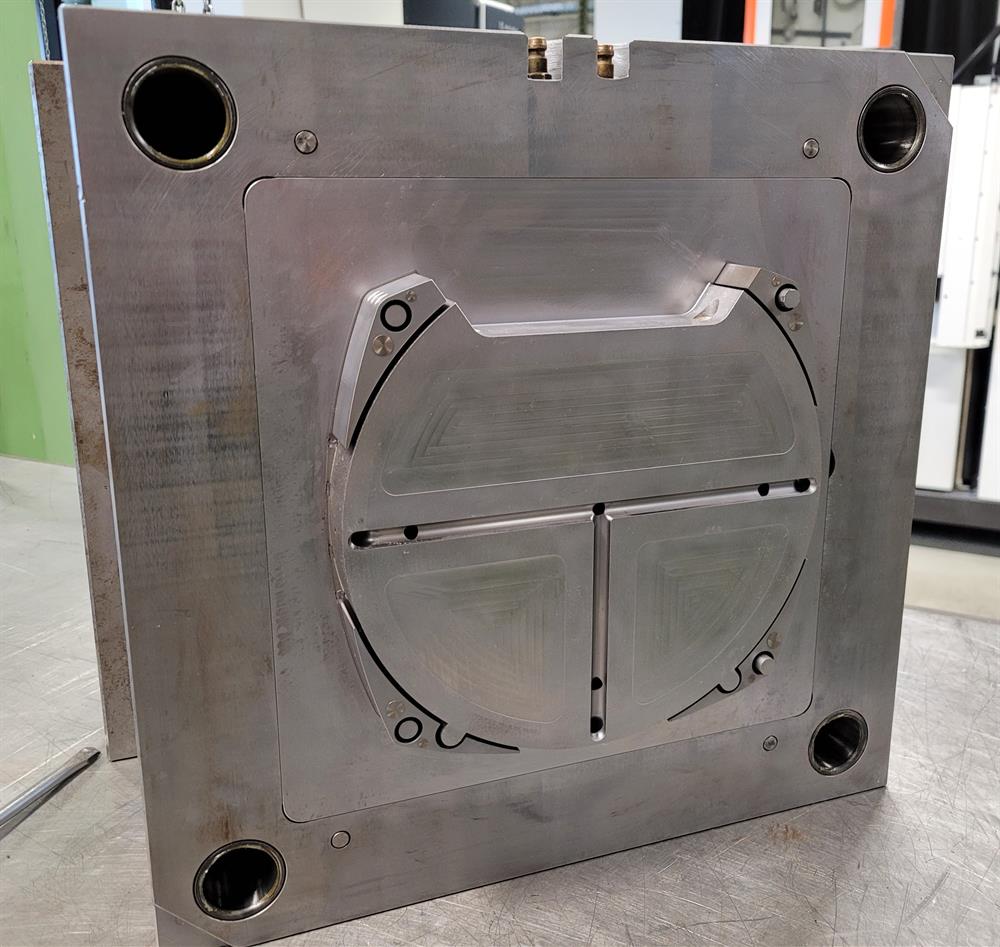

Stahl-Werkzeuge – die robusten Alleskönner

Stahlformen bieten im Vergleich zur Aluminiumform vielfältige Vorteile, welche jedoch abhängig von dem herzustellenden Bauteil und der zu erwartenden Entwicklung unterschiedlich stark ausgeprägt sind. Ist es zu erwarten, dass das Bauteil eine lange Zeit auf dem Markt sein wird und ggf. häufiger Designänderungen erfahren wird, ist man mit Stahlformen aufgrund der längeren Haltbarkeit und kostengünstigen Änderbarkeit gut beraten. Größere Änderungen an Aluminiumformen sind aufgrund der kurzen Haltbarkeit meistens nicht wirtschaftlich.

Außerdem sind Stahlformen notwendig, wenn z.B. glas- oder kohlefaserverstärkte Materialien eingesetzt werden sollen. Diese Zusätze erhöhen den Verschleiß an den Spritzgussformen deutlich, jedoch lässt sich der Effekt durch gehärteten Werkzeugstahl und ggf. zusätzliche Beschichtungen deutlich verringern. So sind mit Stahlformen auch mit schwierigen Materialien Schusszahlen >100.000 kein Problem. Reparaturen sind zwar aufwendiger als bei Aluminiumformen, aber deutlich seltener notwendig und damit auch nach vielen Jahren im Einsatz meist noch wirtschaftlich sinnvoll.

Komplexe Bauteile, welche aufwendige Konstruktionen oder sehr enge Toleranzen benötigen, sind meist nur als Stahlform sinnvoll umsetzbar, da die Materialstabilität und -haltbarkeit mehr Möglichkeiten bietet.

Fazit: Planung und Beratung sind entscheidend

Da die Kosten für die Herstellung von Spritzguss-Werkzeugen sehr hoch sind und den Teilepreis auf die Lebensdauer eines Artikels maßgeblich mitbestimmen, sollte im Vorfeld genau überlegt werden, welche Ausführung für das jeweilige Bauteil am sinnvollsten ist. Dabei sind die technischen Vorgaben für Material, Geometrie und Toleranzen genauso entscheidend wie eine Betrachtung der erwarteten Entwicklung bezüglich Designänderungen und Stückzahlen. Gerne helfen wir Ihnen bei der Berechnung und Konzeptionierung des ideal auf Sie zugeschnittenen Spritzgusswerkzeugs. Lassen Sie sich jetzt beraten:

Ralf Spelsberg

Betriebs- / Vertriebsleitung

+49 (0) 2051 - 60 69 11

spelsberg@gum-systemtechnik.de